開啟蒸壓加氣混凝土行業料漿研磨系統革命性變革 |

|||

——訪華南理工大學材料科學與工程學院副院長殷素紅 |

|||

| 來源:中國建材信息總網 發布時間:2021年07月12日 | |||

| 摘要:

華南理工大學材料科學與工程學院副院長、教授,廣東省建材協會副會長殷素紅近日接受了中國建材信息總網采訪。她認為,該項目能獲獎主要是因為其創新性。 |

|||

|

近日,由佛山市恒益環保建材有限公司、華南理工大學、佛山市陶瓷研究所集團股份有限公司為主要完成單位的“蒸壓加氣混凝土料漿研磨體系關鍵技術的研究項目”,獲得2020年度中國建筑材料聯合會·中國硅酸鹽學會建筑材料科學技術獎科技進步類三等獎。 華南理工大學材料科學與工程學院副院長、教授,廣東省建材協會副會長殷素紅近日接受了中國建材信息總網采訪。她認為,該項目能獲獎主要是因為其創新性。該項目將鋯鋁耐磨陶瓷研磨體應用到蒸壓加氣混凝土行業研磨料漿,開啟了行業料漿研磨系統的革命性變革,不僅解決了傳統含鉻鋼鍛研磨體在生產及產品使用過程中由于鉻溶出影響環境的問題,而且可大幅降低研磨電耗、球耗和襯板損耗,同時可降低料漿溫度,改善顆粒形貌和級配,進而提升產品性能,實現蒸壓加氣混凝土生產的綠色環保、節能降耗和降溫提質,極大地促進蒸壓加氣混凝土行業的技術進步、降本增效和綠色發展。

圖為殷素紅在企業調研。 首次應用鋯鋁陶瓷研磨體 據了解,蒸壓加氣混凝土生產的一個重要環節是要將占投料量約 70%的硅質材料通過研磨設備粉磨,使其細度達到通過0.08mm方孔篩的篩余小于20%,且顆粒級配和料漿溫度滿足生產工藝要求。傳統的粉磨工藝是采用管磨機、橡膠襯板、含鉻鋼鍛研磨體體系,研磨體中含有重金屬鉻且磨機負荷重,存在鉻離子溶出;電耗高,占到生產總電耗的50%以上;襯板磨損大,全套更換周期不超過2年,每套襯板材料和人工費約14萬元(以Φ1.83m×7m磨機為例);設備故障率高,每季度檢修 2~3 次,檢修成本高;研磨體摩擦和碰撞使料漿溫度高、噪音大等,影響環境安全、粉磨效率和產品質量。 據殷素紅介紹,該項目最重要的一點就是在全國范圍首次將鋯鋁陶瓷研磨體應用于蒸壓加氣混凝土行業,改寫了蒸壓加氣混凝土行業硅質材料粉磨依賴鋼鍛研磨體的歷史,實現了生產及產品使用過程中鉻的零排放。

圖為鋯鋁耐磨陶瓷研磨體。 該項目的主要創新性在于以下三點。一是開發出一種適用于蒸壓加氣混凝土生產硅質材料研磨的新型輕質、高強耐磨的鋯鋁陶瓷研磨體,既保障了陶瓷研磨體有一定的硬度和韌性,又能體現綜合性價比的優勢。 二是創新性采用鋯鋁陶瓷研磨體替代傳統含鉻鋼鍛研磨體研磨蒸壓加氣混凝土硅質材料,提升了蒸壓加氣混凝土的綠色制造水平。鋯鋁陶瓷研磨體不含鉻元素,用來研磨硅質砂可以避免鉻離子污染料漿和影響產品質量,滿足綠色生產需要;鋯鋁陶瓷研磨體密度為3.5克每立方厘米,不到含鉻鋼鍛的一半,可大大減輕磨機負荷,降低磨機電耗、球耗、襯板磨損和設備故障,在保證磨機臺時產量的條件下,電耗可降低26.8%-33.4%,球耗可下降約9.7%,磨機襯板壽命可延長1倍以上,設備故障率可減少50%以上;鋯鋁陶瓷研磨體相互摩擦和碰撞的力度比鋼鍛要小,其研磨出來的料漿溫升比用含鉻鋼鍛的降低3-5℃,使發氣過程更順暢,進而提高產品質量。 三是設計出符合蒸壓加氣混凝土生產硅質材料研磨生產工藝要求的鋯鋁陶瓷研磨體級配、填充率和裝載量,形成了料漿研磨的關鍵技術,改善了硅質材料顆粒球形度和顆粒粒度分布,提升了蒸壓加氣混凝土制品質量。相對于鋼鍛研磨體,鋯鋁陶瓷研磨體裝載量降低約38%,填充率提高約57%,陶瓷研磨體個數是鋼鍛個數的3.5倍,陶瓷研磨體表面積是鋼鍛表面積的1.57倍,研磨后料漿顆粒球形度由0.54提高到0.66,顆粒粒度分布更合理,料漿流動性和均勻性更好,其制成產品容重均勻性和強度均有一定的提高,干收縮值也有所下降,抗凍性更好。 兩項關鍵技術攻克項目難點 殷素紅告訴中國建材信息總網,做這個項目實際上最初是源于采用傳統含鉻鋼鍛研磨料漿時,由于研磨體密度大,摩擦與碰撞產生的熱量大,使料漿溫升大,澆注初始溫度高,影響發氣,進而影響產品性能,所以希望用質輕的研磨體以降低料漿的溫度。 對殷素紅來說,項目團隊遇到的主要困難就是應用鋯鋁耐磨陶瓷研磨體,不僅要設計研磨體的填充率、級配、裝載量,同時需要對磨機電流、轉速、入磨粒度、出料篦縫寬度等進行相應的調整,否則可能影響應用鋯鋁耐磨陶瓷研磨體的效果,但目前蒸壓加氣混凝土行業采用的磨機設備參數基本是固定的,有些無法進行調整。 為了把該項目做成功,項目團隊連續攻克了二個方面的關鍵技術:一是適用于蒸壓加氣混凝土料漿研磨的鋯鋁耐磨陶瓷研磨體的材料設計和研磨體的制備;二是利用鋯鋁耐磨陶瓷研磨體研磨蒸壓加氣混凝土料漿其研磨體系工藝參數的設計與優化。項目團隊通過采用鋯鋁復合技術研制出氧化鋯增韌氧化鋁的陶瓷研磨體配方;通過合理調控熱工參數和數字化控制技術,制造出玻璃相含量低、微小晶粒結合為主的結構態鋯鋁陶瓷研磨體。在不降低研磨能力的基礎上,設計符合蒸壓加氣混凝土生產硅質材料研磨生產工藝要求的新型研磨體級配、填充率和裝載量;通過生產應用試驗及對研磨過程中電耗、球耗、襯板損耗、料漿中鉻離子含量、料漿溫度、研磨后顆粒形貌和級配、產品性能等進行檢測,不斷調整優化鋯鋁陶瓷研磨體級配、填充率和裝載量,同時對磨機電流、轉速、入磨粒度、出料篦縫寬度等等進行相應的調整,形成新型研磨體研磨料漿的研磨體系。

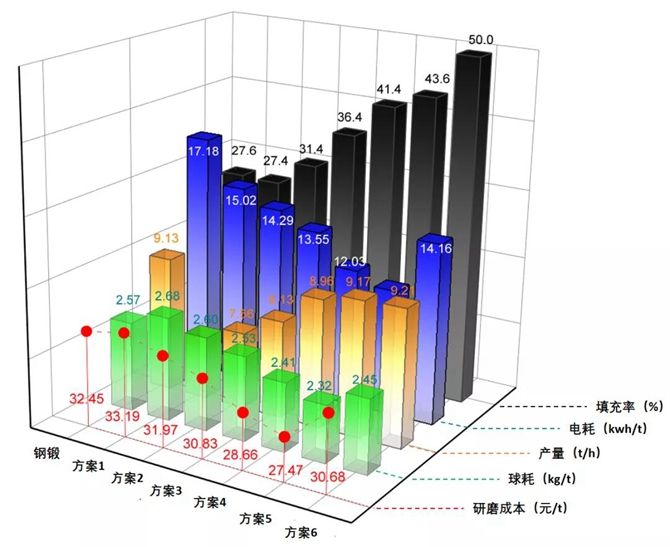

圖為Φ1 . 8 3×7 m規格球磨機,不同級配方案、不同填充率下的臺時產量、電耗、球耗及研磨成本。 殷素紅說,目前,這個項目的成果還處于推廣階段,雖然還未產生巨大的經濟和社會效益,但在佛山市恒益環保建材有限公司的應用證實,該公司應用此項技術期間,料漿研磨直接成本下降7.18元/噸,下降18.63%。以公司年產30萬立方米加氣混凝土計算,每年降低研磨成本約88萬元,再加上減少襯板損耗和球耗等,每年可節支總額約100萬元。同時,產品質量提升,市場銷售更好,也帶來了更大的經濟效益。 助推行業綠色高質量發展 對于此次獲獎,殷素紅感到非常高興,也感覺非常不容易。她說,因為蒸壓加氣混凝土在建材領域,相較于水泥、混凝土、陶瓷等,是一個產值很小的行業。隨著裝配式建筑的發展,蒸壓加氣混凝土墻板的應用越來越普遍,其受到的關注也日益增加,希望以此為契機,讓建材領域、讓更多的人了解蒸壓加氣混凝土行業。

圖為蒸壓加氣混凝土砌塊、板材及其在裝配式建筑中的應用。 相關鑒定報告、測試報告表明,該項目成果在行業處于領先水平,改寫了蒸壓加氣混凝土行業料漿研磨依賴鉻鋼鍛研磨體的歷史,填補了行業在這一技術領域的空白。項目的成功不僅使蒸壓加氣混凝土企業產生更大的經濟效益,而且對于推動蒸壓加氣混凝土行業的節能降耗、綠色高質量發展也具有重要意義,社會效益顯著。 在生產節電方面,國內目前年產加氣混凝土制品約2億立方米,其中利用硅質砂生產的產能約1億立方米。如果該技術能全面實施,按照每立方米節電2.7千瓦時計算,全國年可節電約2.7億千瓦時,節約電費2億元,并減少碳排放。 在設備創新方面,目前,國內全行業蒸壓加氣混凝土生產以硅質砂為主要原材料的企業約1500家,基本都是使用傳統的大功率單倉濕法球磨機,制造成本高,且比較笨重。如果采用陶瓷研磨體,對傳統的濕法球磨機將是一次重大的技術創新,動力配置降低、傳動機構減負、橡膠襯板減薄、整個設備輕量化,投資成本降低,運輸費用降低,產品價格下降,將對整個行業帶來一系列的益處。 殷素紅表示,下一步,他們將在全國范圍宣傳和推廣該項目成果的應用,進一步推進蒸壓加氣混凝土行業料漿研磨的系統變革及鋯鋁耐磨陶瓷研磨體的應用,同時繼續研究磨機系統包括動力配置,轉速、長徑比、襯板、出料篦板、研磨體填充率、級配、裝載量、球料比等方面的設計優化,以及鋯鋁耐磨陶瓷研磨體對產品性能提升的作用機理,讓項目應用產生更好的效果。 |

|||

|

|

|||

| 版權與免責聲明: 本網站注明“來源:中國建材信息總網”的文本、圖片、LOGO、創意等版權歸屬中國建材信息總網,任何媒體、網站或個人在轉載使用時必須注明來源,違反者本網將依法追究責任。 凡本網注明“來源:XXX(非中國建材信息總網)”的作品,均轉載自其他媒體,目的在于傳遞更多信息,并不代表本網贊同其觀點或對其真實性負責。本網轉載其他媒體之稿件,意在為公眾提供免費服務,如稿件版權單位或個人無意在本網發布,請在兩周內與本網聯系,本網經核實后可立即將其撤除。 |

微博

微博 微信

微信 移動

移動