中國建筑材料科學研究總院有限公司所屬山東工業陶瓷研究設計院有限公司(簡稱山東工陶院)先進陶瓷3D打印研究團隊,近日,在《Ceramics International》發表了題為“Digital light processing of high-strength Si3N4 ceramics: Role of particle grading on slurries curing and mechanical properties” (高強度氮化硅陶瓷的數字光處理:顆粒級配對漿料固化和力學性能的影響)的論文。

https://www.sciencedirect.com/science/article/pii/S0272884224013440

據介紹,氮化硅(Si3N4)陶瓷由于出色的高溫機械性能、熱穩定性、耐磨性、耐腐蝕性、自潤滑性以及其他多種卓越特性,在航空航天、電子、醫療、汽車等領域的應用日益廣泛,使其成為最有前途的工程陶瓷之一。

然而,隨著科學技術的快速發展,各領域對Si3N4陶瓷的綜合性能和結構要求越來越高,整體化、結構功能一體化的復雜結構氮化硅陶瓷部件很難通過傳統模壓成型和機械加工制造。

與傳統的制造方法相比,增材制造(AM)技術突破了增材和減材制造的限制,具有加工步驟少、精度高、不依賴模具和夾具、能夠自由塑造復雜和不規則的樣品等優點。

其中,數字光處理(DLP)作為一種基于光固化原理的3D打印技術脫穎而出。DLP為高性能、復雜形狀Si3N4陶瓷樣品的近凈尺寸成形提供了新的解決方案。然而,Si3N4陶瓷等深色粉體面臨著粉體吸光度過高、與光敏樹脂折射率差異大等問題,導致漿料的固化厚度大幅降低。

在這項工作中,山東工陶院研究了兩種不同粒徑Si3N4粉末的顆粒級配比例,獲得了具有優化綜合性能的級配比例,成功解決了DLP打印Si3N4漿料的高粘度和低固化深度等一系列問題,并實現了復雜氮化硅陶瓷部件的制備。

研究成果:

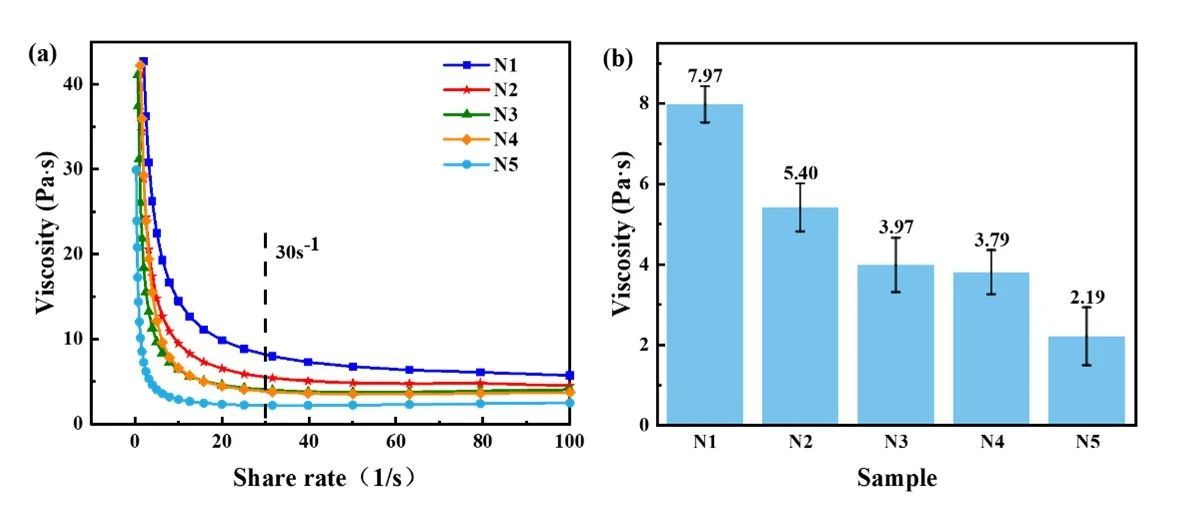

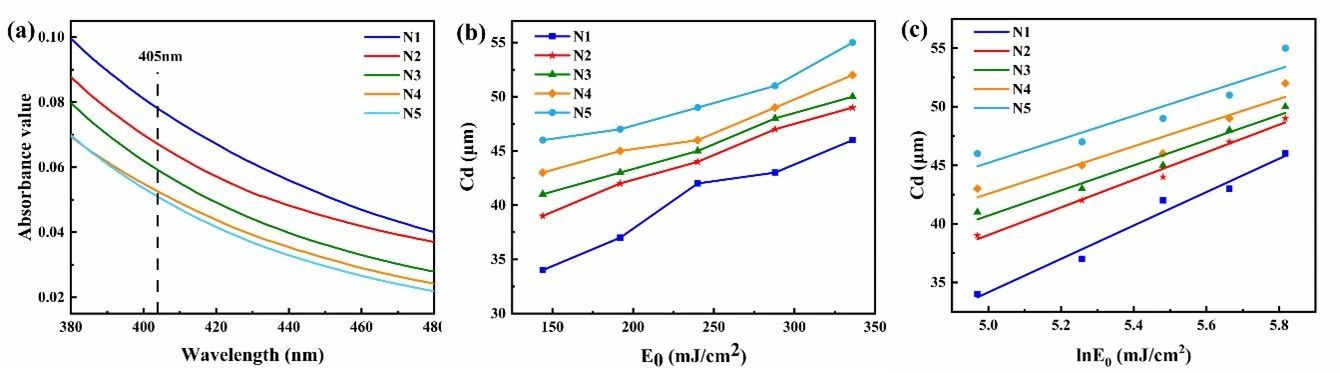

1.隨著陶瓷粉體粒徑越大,漿料粘度越小,流動性越好,但是越大的粉體粒徑存在明顯的沉降問題,通過顆粒級配有效改善了大顆粒粉體配制的漿料容易沉降的問題,得到了高流動性、低粘度的氮化硅陶瓷漿料,有助于實現更高質量、更均勻穩定的DLP打印,如圖1、圖2。

圖1 不同級配比例漿料的流變性能曲線

圖2 不同級配比例漿料的固化性能曲線

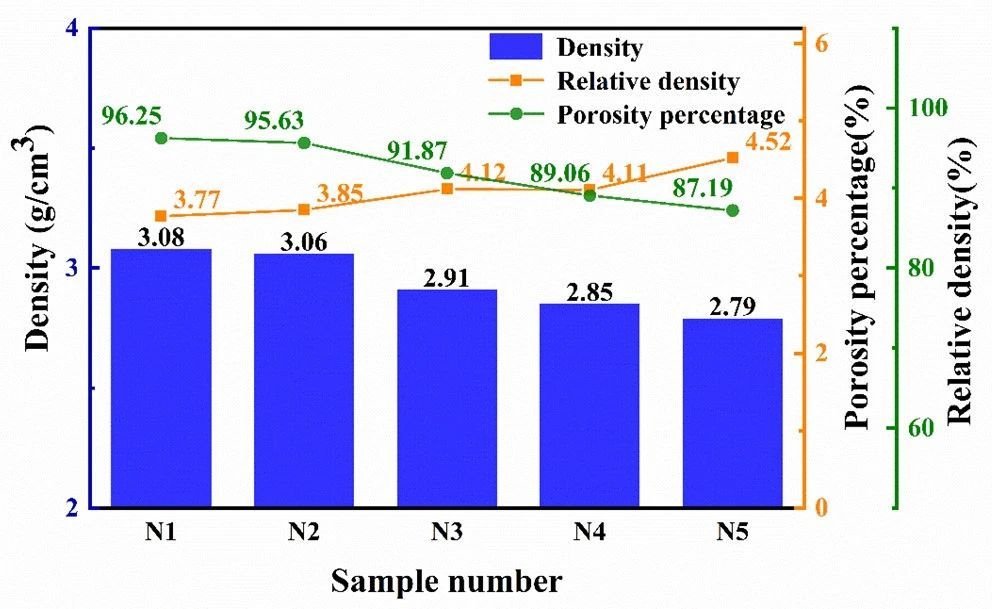

2.通過熱重分析建立適宜的脫脂和燒結制度,對不同級配比例的樣品進行脫脂燒結,得到致密化燒結的氮化硅陶瓷。

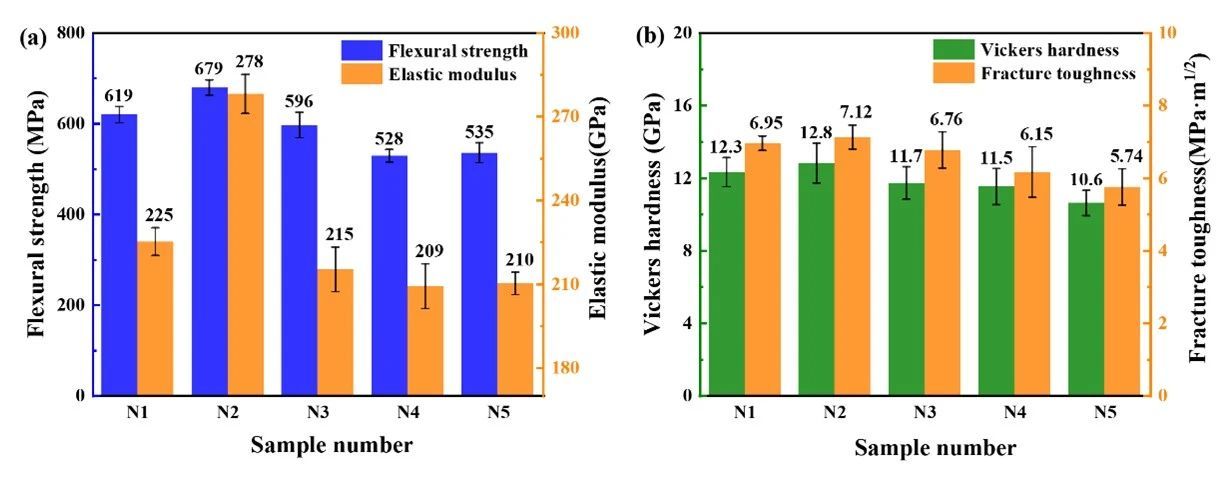

3.當粉體級配比例為細:粗=7:3時,所獲得的漿料粘度為5.4 Pa·s,固化厚度為43 μm,燒結后密度為3.06 g/cm²,相對密度為95.63%,抗彎強度達到679 MPa,彈性模量278 GPa,維氏硬度12.8 Hv,斷裂韌性7.12 MPa·m½,較單一粗粉體性能提升均20%以上,如圖3、圖4

4.在優化級配比例下,完成了復雜形狀氮化硅陶瓷葉輪縮比部件的光固化3D打印成型和燒結制備,如圖5。

圖3 不同級配粉體樣品燒結后的密度、相對密度及孔隙率

主要創新點:

本研究聚焦于氮化硅陶瓷粉末的顆粒級配,探討不同比例對漿料的流變性能、固化特性以及燒結體性能的影響。當細/粗粉末的比例為7:3時,固體含量為45vol%的氮化硅漿料在剪切速率為30s-1時的粘度為5.4 Pa·s,固化厚度為42 μm(288 mJ/cm²)。所得到的燒結體的抗彎強度為679 MPa,與單一粗粉末樣品相比增加了26.92%。此外,利用DLP技術成功制造了適用于高溫熔體輸送的復雜形狀的氮化硅葉輪。